Bauherr: André Funke

Aufbau des Thermik XL Segler von Valenta

Dieses Hochleistungsmodell aus der Edelschmiede Valenta ist bekannt durch seine herausrageden Thermik und zugleich Kunstflugeigenschaften. Das Modell ist vollständig in GFK Schalenbauweise erstellt und bereits mehrfarbig in der Form lackiert. Die hohe Qualität, die Flugleistung und der Preis sind die überzeugenden Argumente für dieses Modell. Das Modell hat Höhenruder, Seitenruder, Querruder und Wölbklappen

Staufenbiel-Edition in Sonderfarbe

- Rumpf weiß

- Tragflächen oben weiß mit gelbem und rotem Streifen an der Flügelspitze

- Tragflächen Unterseite breite gelbe und rote Streifen

- Höhenruder gelb/rot

- Querruder+Wölbklappen rot

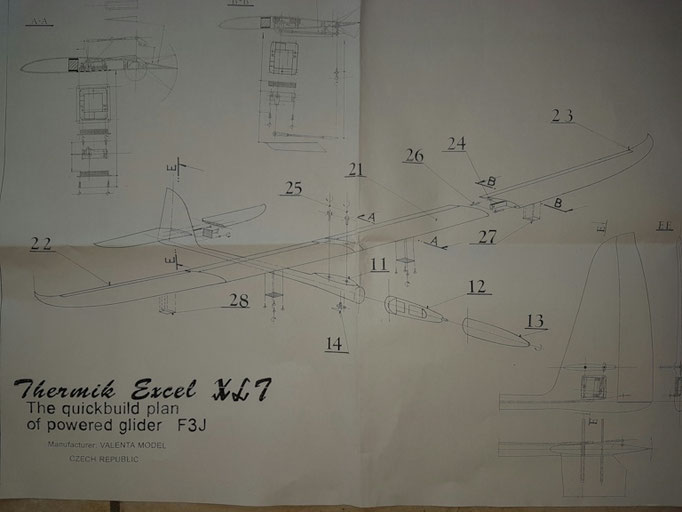

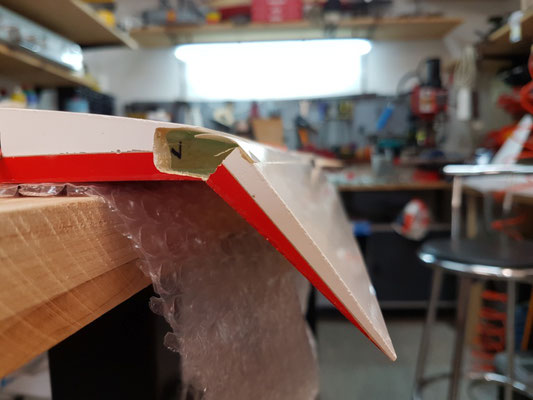

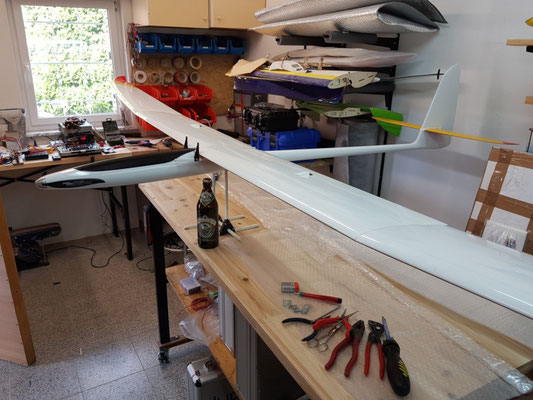

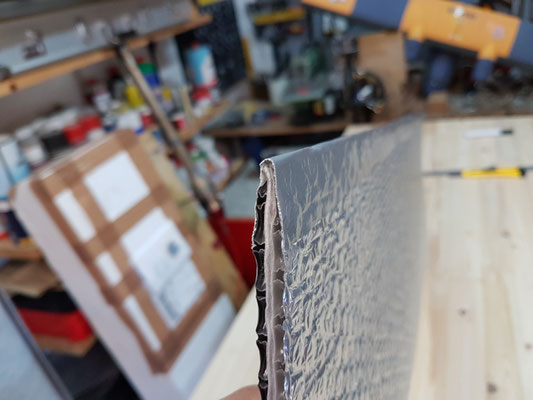

01. Bilder der Tragfläche:

Die Tragfläche ist optisch und technisch sehr gut gelungen.

Jetzt muß sie mit dem Kabelbaum, Steckern, Servo´s, Torrsionsstiften und Flächenbefestigung ausgerüstet werden.

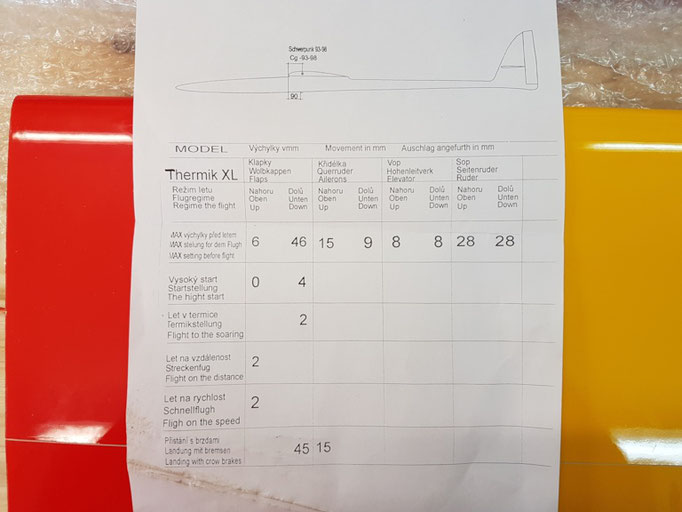

02. Bauplan+Einstellplan

Der Zettel ist die einzige Baubeschreibung des Baukastens! Also!!!

Selbst ist der Modellbauer!

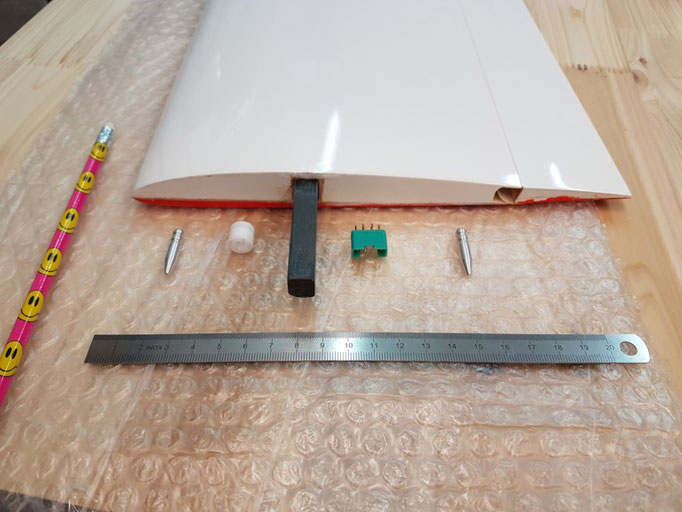

03. Flächensteckung anpassen

Bei den Flächensteckungen zwischen dem Mittelteil und den Außenflächen ist nicht viel nachzuarbeiten. Ein bisschen mit 300er Schleifpapier oben und unten schleifen und schon flutscht es saugend.

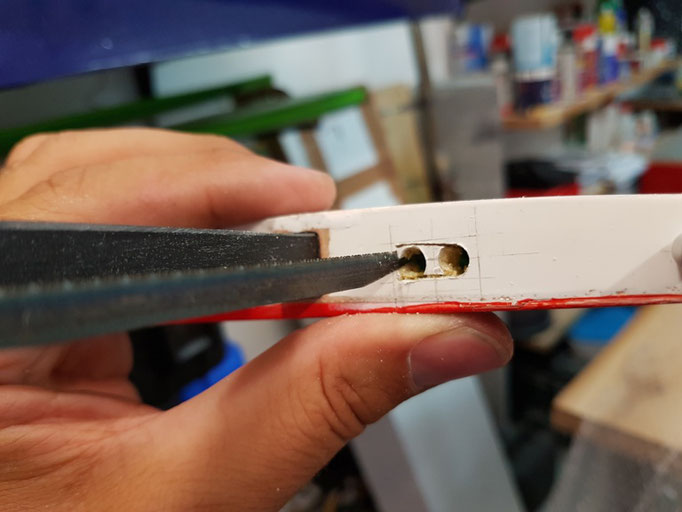

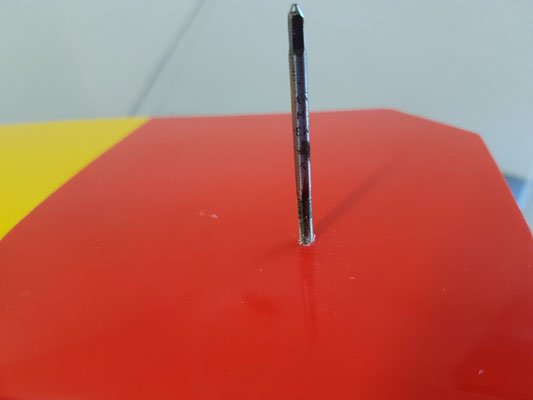

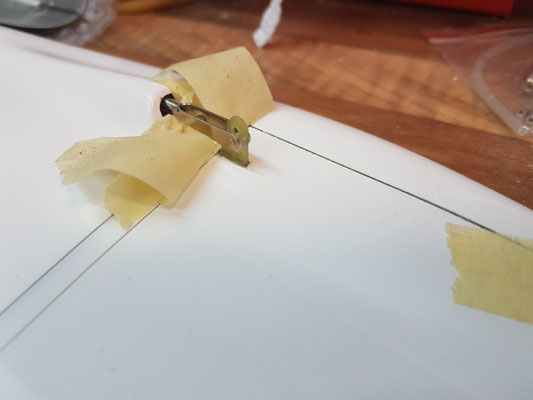

04. Anzeichnen von Torrsionsstifte, Multilock und Stecker

Die Torrsionsstifte haben einen Durchmesser von 5mm und mein Dübeldorn hat 6mm. Deshalb habe ich mir schnell einen mit 5mm gedreht. So lassen sich die Gegenpaarungen an dem Mittelteil sehr gut anzeichnen. Auf dem 8. Bild sieht man alle zwei Dorne im Einsatz.

05. Herstellen der Bohrungen und Aussparungen

Nach dem ich alle Bohrungen und Aussparungen gemacht habe, habe ich festgestellt das ich den Multilock nicht verwenden kann. Die Wurzelrippe würde den hohen Zugbelastungen z.B. beim Auseinanderbauen nicht Stand halten. Auf dem 4. Bild sieht man, dass die Wurzelrippe in diesem Bereich nur einen Schaumkern besitzt. Diesen Bereich zu Verstärken ist mir viel zu aufwendig und der Erfolg fraglich. Der Bereich der Torrsionsstifte ist ausreichend mit Harz gefüllt.

Jetzt bleibt nur noch die Tesa-Methode oder eine kleine Schraube in die Flächensteckung. Und natürlich muß ich das Loch wieder verschließen.

Die Stifte und der Stecker sind noch nicht eingeharzt

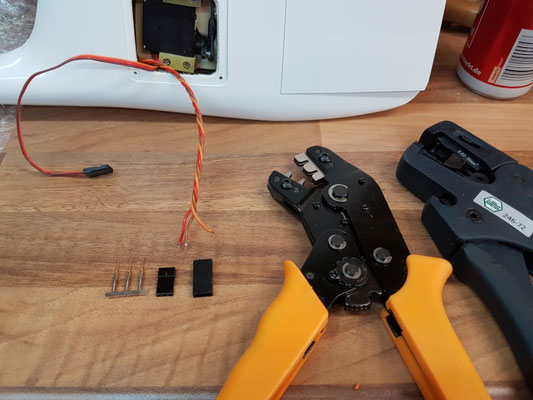

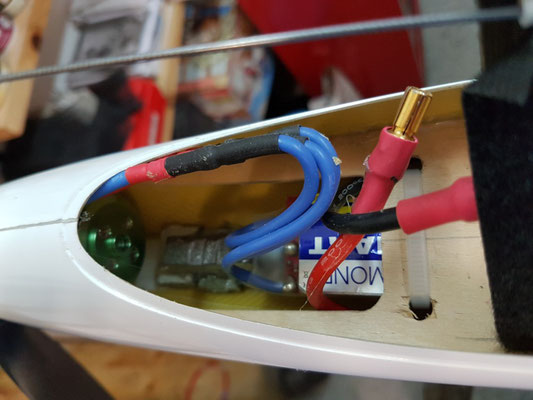

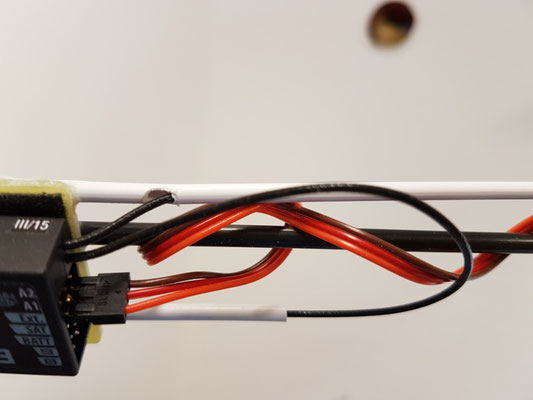

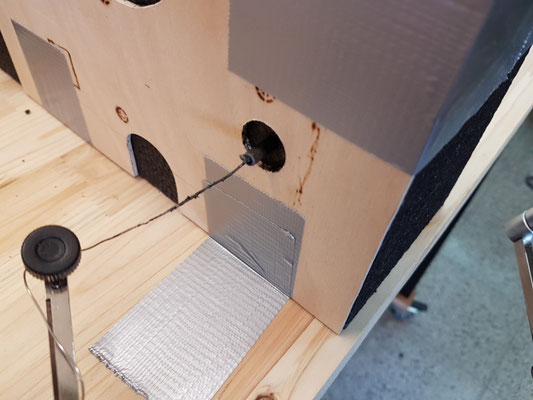

06. Der Kabelbaum

Der Kabelbaum ist relativ einfach einzuziehen. Wie man auf dem 7. Bild sieht, kann man in der Mittelfläche bis zum zentralen Stecker durchschauen. Ich habe einfach ein CFK-Rohr reingesteckt und einen Draht durchgeschoben und dann das Rohr wieder entfernt. Der zentrale Stecker ist ein 14poliger Sub-D Stecker. Das Servokabel für den Kabelbaum ist ein 0,25er gedrehtes Graupnerkabel. Der Verbindungsstecker zwischen Außen- und Innenfläche ist ein MPX Stecker.

07. Die Wölbklappen Ruderhörner

Da in der Teiletüte nur ein Ruderhorn vorhanden war, mußte ich welche anfertigen. Hier aus 2mm CFK.

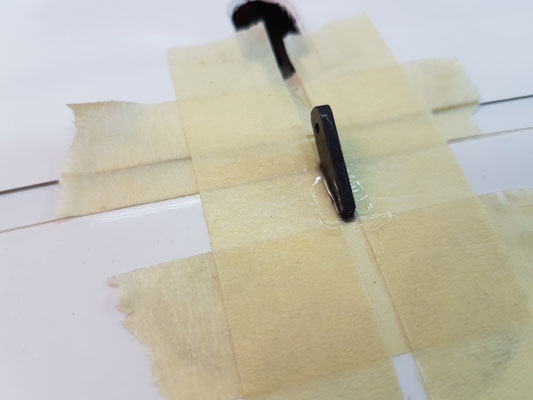

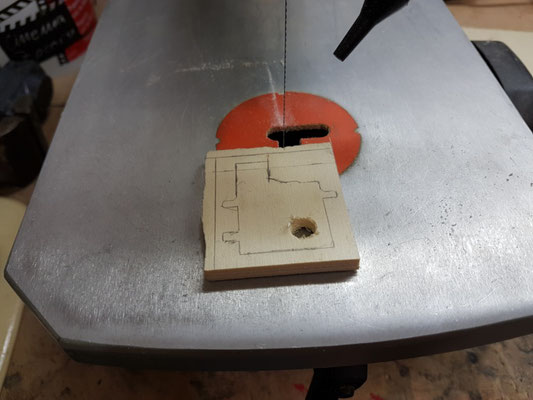

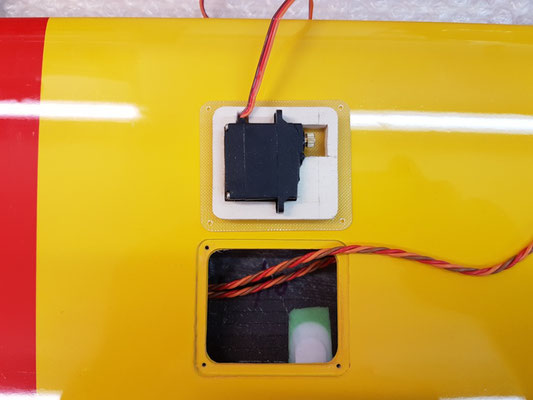

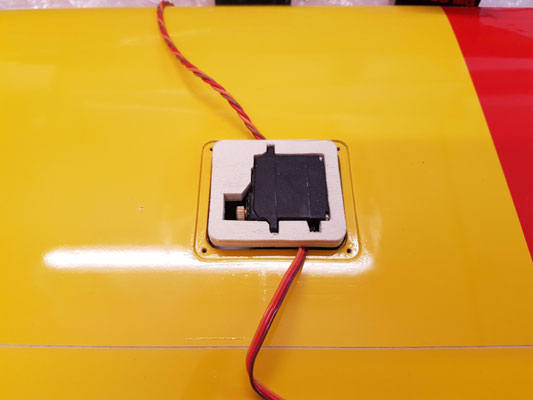

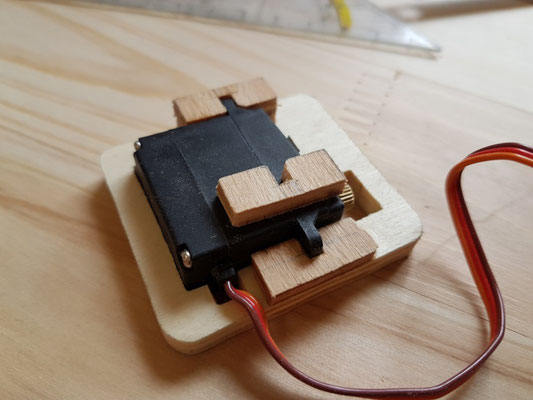

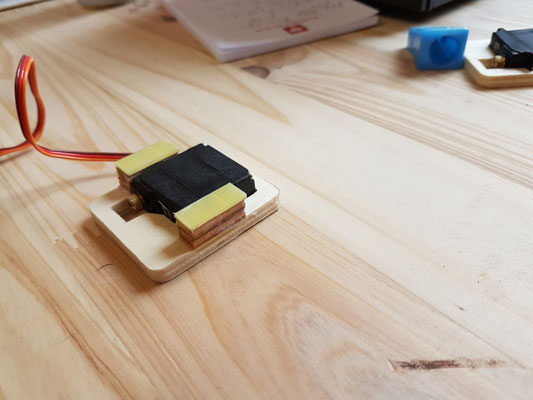

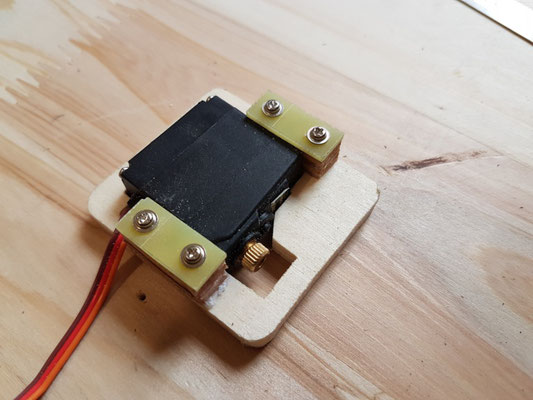

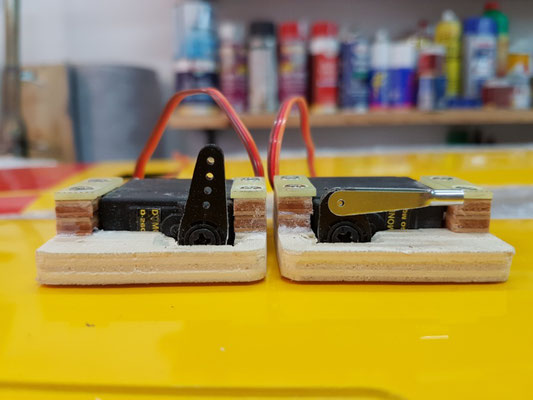

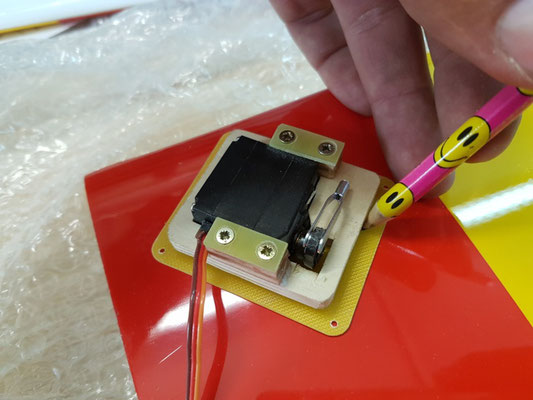

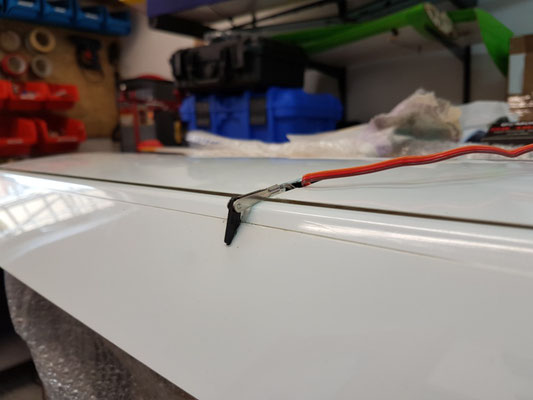

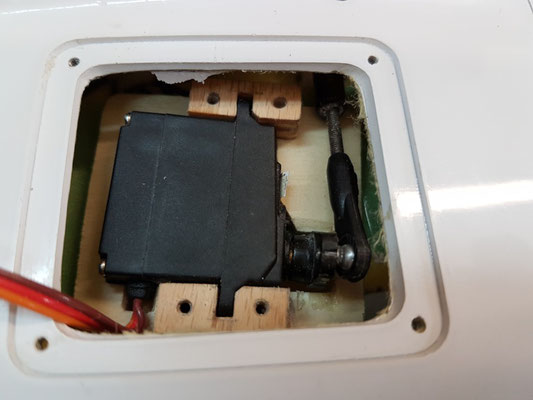

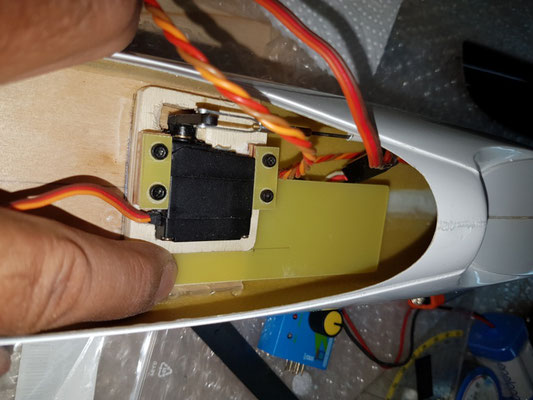

08. Das Wölbklappenservo

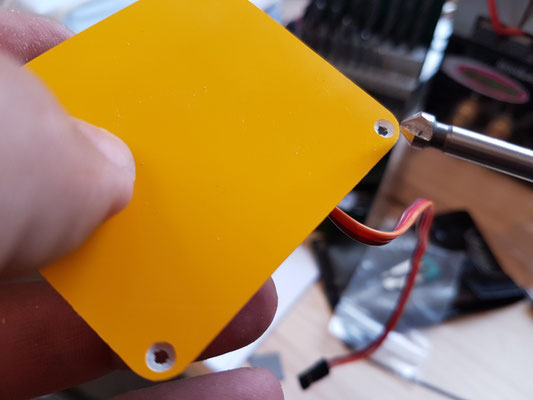

Staufenbiel empfiehlt das Dymond D260 MG und so wollte ich es auch verbauen. Das Servo in die Fläche kleben, sei es mit oder ohne Schrumpfschlauch kommt hier nicht in Frage. Es ist genügend Platz vorhanden um ein schlichtes Rähmchen für das Servo unterzubringen.

Der untere Rahmen ist aus leichtem Pappelsperrholz, das ich noch ein bisschen mit dünnen Sekundenkleber getränkt habe. Die zwei Ausgleichsschichten um die Servobefestigung sind aus Buchensperrholz. Als Abschluß und zur Befestigung kommt ein 1,5mm GFK-Deckel drauf. Der wird natürlich geschraubt. Das ganze kommt dann von hinten auf die Servoabdeckung.

Die bekommt später noch ein paar Schrauben mehr verpaßt.

Nach ein paar Testläufen mit dem Servotester und verschiedenen Gestängeformen und Längen mußte ich feststellen das ich niemals auf die 46mm Ruderausschlag nach unten komme!!! Warum?

Eindeutig ein zu kurzes Servohorn. Dieses stößt aber schon fast an die Gegenseite an und das Gestänge kann kein Loch mehr weiter oben eingehängt werden. Also nahm ich das DS1800 Servo, das für die Querruder vorgesehen war und legte es mal neben dem D260. Jawohl das sollte gehen.

(D260=7mm Drehpunk-Einhängung, DS1800=10mm Drehpunkt-Einhängung)

Dazu noch ein gekröpftes Gestänge und schon waren die 46mm erreicht. ;-)

09. Das Höhenruder

Jetzt kann ich doch meinen angefertigten Servorahmen verwenden und natürlich das D260 Servo. Das Höhenruder ist als Pendelruder ausgeführt und wird in der Dämpfungsfläche mit einen großen Kugelkopf angelenkt.

Dieser besitzt ein M3 Gewinde und am Servo möchte ich einen Kugelkopf mit M2,5 Gewinde verwenden. Also habe ich ein M2,5 Gewindestab in den M3 Kugelkopf eingeklebt. Auf dem ersten Bild sieht man das ganze Gebilde.

Jetzt noch das Servokabel einziehen und das Servo anschließen. In diesem Fall habe ich mich für´s Grimpen entschieden.

Das nächste Problem ist das Sichern des Höhenruders. Hier ist wie bei den Flächen kein Lösungsvorschlag vorhanden. Ich habe zwei Varianten durchgespielt: 1. Festkleben 2. Abnehmbar

Festkleben ist die einfachere schnelle Methode, die jedoch bei Reparaturarbeiten o.ä. sehr hinderlich ist. Also Abnehmbar!

Hierzu habe ich den Kohlestab 5mm vor den beiden Enden abgeflacht um den Stab mit zwei M3 Madenschrauben zu klemmen. Die Bohrungen für die Madenschrauben mußte ich mehrmals mit dickflüssigen Sekundenkleber auffüllen um die vorgefundenen Hohlräume zu verschließen. Danach hat das Gewindschneiden problemlos funktioniert und die Madenschrauben halten ausreichend.

Zwischen der Dämpfungsfläche und den Höhenrudern habe ich noch eine U-Scheibe auf die Welle gesteckt um ein bisschen Abstand zu gewinnen.

Dies sieht man auf dem letzten Bild.

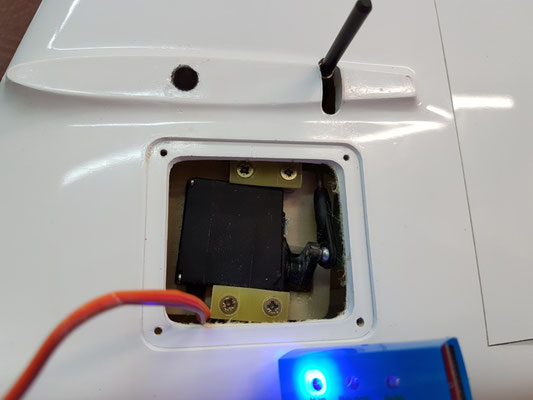

10. Die Querruder

Da ich die ersten DS1800 Servos für die Wölbklappen gebraucht habe mußten zwei Neue her. Für diese Servos gibt es schon vorgefertigte Rahmen und passen prima in den Servoschacht.

Der Einbau der Querruderservos ist hier schnell erledigt. Die Servohörner besitzen ein M3 Gewinde und im Querruder sind die passenden Gegenstücke verbaut. Ein bisschen Sicherrungslack und schon ist das erledigt.

Servorahmen ausrichten, Gestänge ablängen, Servobefestigungsschraubenlöcher (was für ein Wort) bohren, Rahmen einkleben, Servohorn kürzen, Servo festschrauben, Gestänge einstellen und einhängen, Servoabdeckung zuschneiden und verschleifen, Abdeckung mit Teppichklebeband aufkleben, fertig.

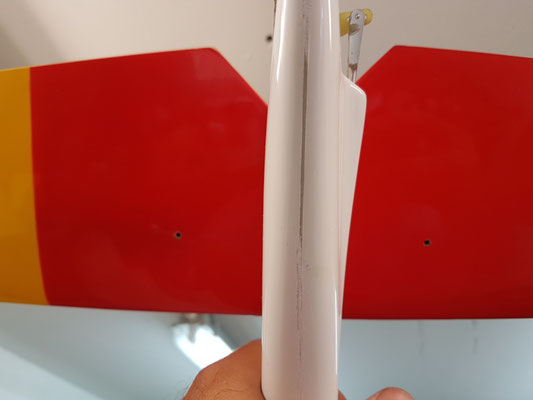

11. Torsionsstifte und Gegenbuchse

Davor hatte ich mich die ganze Zeit gedrückt! Ein kleiner Fehler und ich habe eine 4m Fläche am Stück!

Die Stifte habe ich einen Tag früher eingeharzt als die Buchsen.

Die Buchsen sind aus 8mm Alurohr und die innere Passung habe ich Stück für Stück auf ca 5,2mm aufgerieben. Die Stifte sind alle leicht unterschiedlich, so das ich jede einzelne Buchse an seinen Stift anpassen mußte.

Die Borungen in der Wurzelrippe sind ca 1mm größer als die Buchsen. So können die Buchsen den Platz einnehmen den sie brauchen.

Die Stifte und die Wurzelrippe der Stiftseite habe ich drei mal mit Wachstrennmittel eingewachst. Jetzt noch das Harz einbringen und die Buchse mit einer Drehbewegung 3/4 einstecken. Dann vorsichtig die Stifte bis zum Anschlag in die Buchsen einführen und dann die Flächen samt Buchse zusammenstecken. Jetzt noch die Daumen drücken und bis morgen warten.

Es hat funktioniert! Die Flächen haben sich trennen lassen. Jetzt noch ein bisschen verschleifen und fertig.

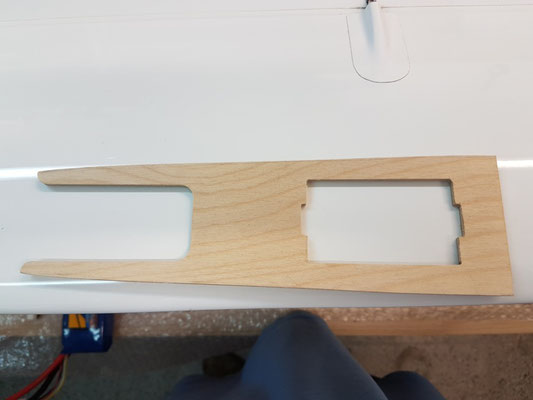

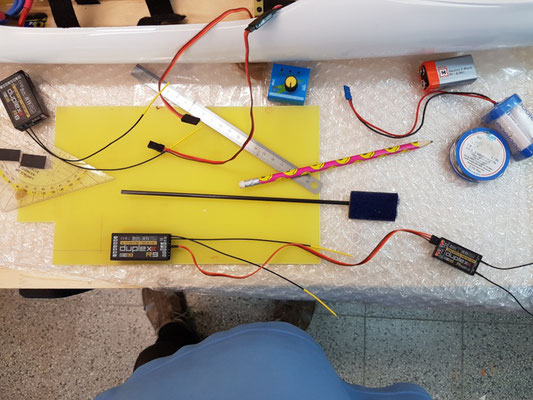

12. Akku-RC-Brett

Auf dem ersten Bild ist das Originalbrett zu sehen. Dieses hat mir nicht gefallen, da es für den Akku (4S, 4500mah), dem Heckservo und die Empfängeraufnahme zu kurz ist. Außerdem hat es noch einen rechteckigen Durchbruch in der rechten Hälfte (wozu auch immer), der beim befestigen des Akkus hinderlich ist. Das alte Brettchen habe ich nur als Schablone genutzt und das neue ca. um die Hälfte verlängert. Den vorderen Gabelausschnitt habe ich beibehalten. So hat das Brettchen noch mehr Halt und man kommt gut an den Motor ran. Die Heißklebermethode zum einkleben des Brettchen´s hat sich bei ähnlichen Modellen schon bewährt. das hält wirklich super. Zur Not kann man es mit einer heißen Klinge wieder heraus schneiden.

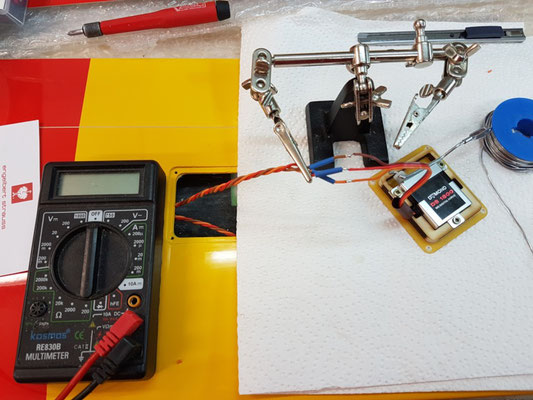

13. Das Seitenruder

Hier muß man das Ruderhorn wieder einharzen. Da hier auch keines im Tütchen war, habe ich ein vorhandenes aus meinen Fundus genommen.

Der Stahldraht mit Führungsröhrchen ist schon eingebaut und die M2 Hülse auf den Stahldraht aufgepresst. Hier kann man gleich den Gabelkopf zur Anlenkung des Ruders aufstecken. Im vorderen Bereich ist mein zweites Servorähmchen zum Einsatz gekommen. Das Servo habe ich erst mal lose positioniert, den Gabelkopf mit M2 Hülse eingehängt und den Stahldraht an der Schnittstelle markiert. Jetzt nur noch die M2 Hülse auflöten. Zuvor habe ich die Hülse noch mit einem kleinen Loch versehen. So können die Gase des Flußmittels entweichen und das Lötzinn wird besser eingesaugt. Jetzt noch das Servo einhängen und Neutral stellen. Jetzt kann geklebt werden.

14. Motoreinbau

Der Motorspant ist schon eingebaut. Hier müssen nur noch die Löcher für die Befestigung und Kühlung des DYMOND V-MAX V35-XL hergestellt werden.

Der Motor sollte bei ~180W/kg für den Segler ausreichend Leistung zur Verfügung stellen. Da der Motorspant ein paar Millimeter weiter hinten sitzt, kann ich die Kreuzschlitzschrauben durch Inbusschrauben ersetzen. So kann man die Schrauben später trotz Schraubensicherung besser lösen.

Größere Probleme bereitete die Kabelführung vom Motor. Da der Rumpf im vorderen Bereich nicht sehr groß ist mußte ich die Kabel stark nach hinten knicken und die Kabel dabei vom Außenläufer fern halten. Dazu habe ich ein ca. 1cm langes Stück von einem 50er HD-Rohr abgeschnitten und es geichmäßig in die Rumpfnase geschoben. Die Motorkabel wurden von dem Ring an die Rumpfwand nach außen gedrückt und schleifen somit nicht mehr am Motor. Vielleicht nicht sehr elegant, aber erfolgreich. Kann leicht wieder entfernt werden.

Als Regler habe ich einen 80A Dymond Regler verwendet, den ich noch auf Lager hatte. Der wurde gleich hinter dem Motor unter dem Akkubrettchen versteckt.

15. Die Rumpfelektronik

Als erstes wurde der Kabelbaum von der 15-Poligen Sub-D Buchse zu der geplanten Empfängerposition gelötet und eingebaut. Die Buchse mußte nur geringfügig an den Befestigungslaschen abgefeilt werden, damit sie in die vorgesehene Vertiefung der Flächenaufnahme paßt. Die Höhe der Buchse paßt perfekt zum Stecker in der Fläche und mußte nicht nachgearbeitet werden.

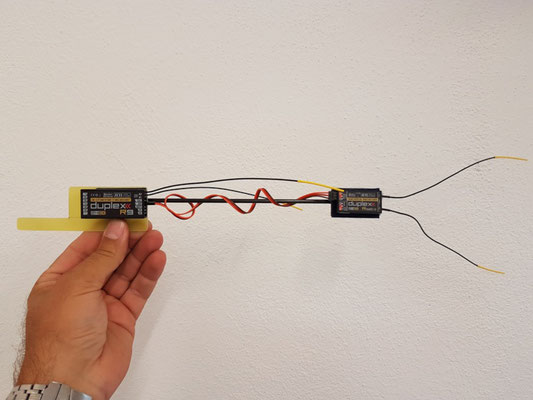

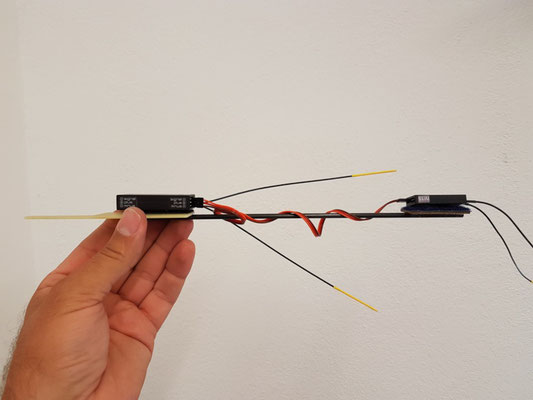

RC-Ausstattung:-Jeti Empfänger R9 EX

-Jeti Empfänger RSat2

-Jeti MVario2

-Jeti MUI 150 mit Antiblitz am Anschlußkabel

-Ext. BEC Castle 10A

-Dymond 80A V4 Regler

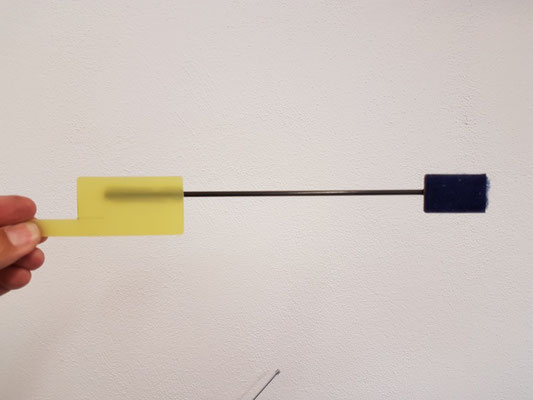

Am Anfang des RC Ausbaus stand die Frage: wohin mit den Empfängern?

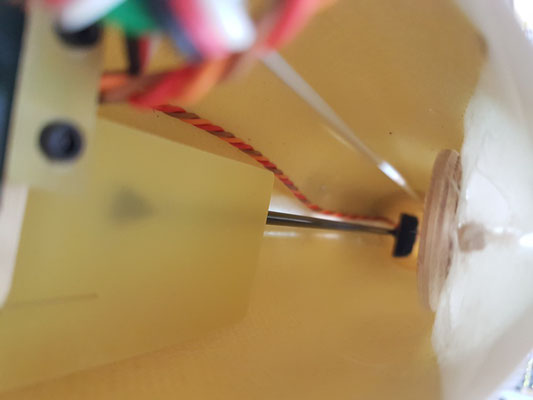

Diese sollten gut erreichbar und dennoch weit genug von Motor, Regler und Stromkabel des Akkus entfernt sein. Alles neben das Seitenruderservo zu quetschen kam auch nicht infrage. Zudem sollten die zwei Empfänger auch weit genug auseinander liegen. So kam mir die Idee, ein separates Montagegestell, das ich nach hinten in den Rumpf schieben kann, zu bauen. Eine GFK Platte und ein Kohlestab waren schnell gefunden und zurechtgeschnitten. Diese Konstruktion habe ich einfach neben das Seitenruderservo geschraubt und es hat sich schnell gezeigt, das diese Variante viele Vorteile gegenüber einer festen Einbauvariante hat. Das Antennenproblem in so einem schmalen Rumpf ist schwierig zu lösen. Ob die von mir gewählte Variante funktioniert, wird sich noch zeigen. Vier ehemalige kurze Stücke Bowdenzugröhrchen mußten als Antennenaufnahme herhalten. Zwei zeigen mit jeweils einer Antenne eines jeden Empfängers nach hinten und zwei wurden mit einer Schleife nach vorne geführt.

Das Vario kam neben den R9 Empfänger, das MUI zwischen Motor und Akku und das Ext. BEC unter das Akkubrettchen.

Die Akkuauflage ist mit Elasticdip gestrichen. Zusammen mit den zwei Klettbändern hält der Akku super.

16. Befestigung der Flächensteckung

Wieder eine Arbeit, die ich vor mir her geschoben habe, sich aber als relativ unkompliziert herausstellte. Wie gesagt, gibt die Baubeschreibung einem keinerlei Hinweis, wie es vom Hersteller geplant ist. Hier entschied ich mich für die Schraubenmethode.

Um kein Gewinde in das äußere Steckungsrohr und die Flächensteckung an sich schneiden zu müssen, fertigte ich aus einen 5mm Alustab zwei M3 Buchsen mit 4,9mm Außendurchmesser und 10mm Länge. Der Platz für die Buchsenmitte befindet sich 8mm vor dem Ende des Steckungsstabes. Dieses Maß wurde von unten an die Fläche angezeichnet und mit 2mm vorgebohrt (bis in den Verbindungsstab). Die Löcher in der Fläche wurden dann auf 3mm aufgebohrt und in den Steckungsstab eine 10mm tiefe Sackbohrung mit 5mm Durchmesser eingebracht. Jetzt noch die Buchsen einkleben und die Flächen vorsichtig ansenken. Der Steckungsstab ist in den äußeren Flächen eingeklebt.

17. Einstellarbeiten

Beim Auswiegen hat sich gezeigt, dass sich der Schwerpunkt ohne Blei in der Nase nur mit dem Akku herstellen läßt. Mit dem Abfluggewicht von 3916g kann ich auch sehr zufrieden sein.

Jetzt noch die Ruderausschläge und Flugphasen (Butterfly, Thermik 1&2, Speedflug) einstellen. Beim Querruderausschlag habe ich ein paar Millimeter mehr gegeben. Dies sollte bei der Spannweite kein Problem sein.

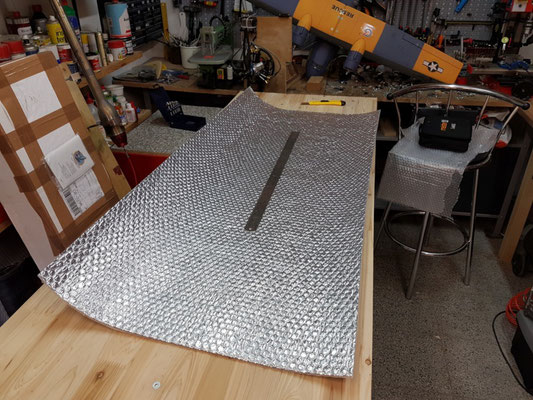

18. Flächentaschen und Modellständer

19. Erstflug & Fazit

Der Erstflug fand bei schönsten Augustwetter am 14.08.16 statt.

Mein Fliegerfreund Martin leistete mir mit einem kräftigen Wurf Starthilfe.

So konnte ich mich mit zittrigen Händen ganz auf´s fliegen konzentrieren.

Die Bilder dazu findet ihr in der Bildergalerie.

Wie schon bei der Antriebswahl zu vermuten war ist es keine 60 Grad Rakete.

Mit ca. 30 Grad steigt der Thermik XL in den Himmel und ich muß ein-bis zweimal wenden um auf ca.250-300m zu kommen. Eigentlich reicht der Antrieb aus, aber ein Steigflug ohne Wende währe auch nicht schlecht ;-).

Da aber so ein Antrieb recht teuer ist, muß ich noch ein bisschen sparen.

Mit leicht nach unten gestellten Wölbklappen ging ich auf Thermiksuche und war begeistert wie gut er auch schwächere Bärte in Höhe umsetzen kann.

Nachdem er genug Höhe gemacht hat, habe ich mal seine Kunstflugeigenschaften getestet. Wölbklappe wieder rein und anstechen. Loopings, Rollen, Abschwünge, Rückenflug, Turns funktionieren gut. Ich sollte aber vieleicht noch eine Flugphase Kunstflug erstellen und die Wölbklappen zu den Querrudern mischen. So sollte er noch ein bisschen schneller Rollen.

Beim zweiten Flug wurde dann noch die Bremseinstellung (Butterfly) erflogen und die Höhenruderzumischung im Flug solange geändert bis die Aufbäumtendenz weg war. Da die Bremse bei mir über dem Gashebel betädigt wird, kann ich diese schön dosieren. Gas liegt bei mir auf einen Drehgeber.

Fazit: Der Segler erfüllt alle meine Erwartungen und das Preis-

Leistungsverhältniss ist bei diesen voll GFK Segler mehr als gut.

Ich kann ihn wirklich nur empfehlen.

(Deshalb ist er bestimmt fast immer ausverkauft)